Caso os motores possuam sensores de temperatura devemos: Sensores: identificar o tipo do sensor, medir a temperatura de desligamento e efetuar testes para certificar-se do estado de sua integridade física e capacidade de funcionamento. Os resultados dos testes elétricos determinarão o estado dos enrolamentos do estator, indicando se o mesmo está bom ou deve ser reenrolado.

Notas: 1 - Nunca esqueça de escrever com caneta de tinta especial o número da FC em todas as peças a medida em que você vai desmontando. 2 - Quando for rebobinar, retire com cuidado a placa de identificação do motor, a placa de ativo fixo outras placas fixadas na carcaça do motor e guarde-as cuidadosamente na caixa de componentes do motor. Certifique-se se não há travas internas no eixo, como parafusos tipo allem sem cabeça.

Certifique: se o motor está colocado em superfície plana e se os pés estão em perfeito contato com essa superfície; se o local está limpo e se as ferramentas que serão utilizadas estão disponíveis e em boas condições de uso, se o sacador é o apropriado para o tipo de acoplamento ou se o Pistão Hidráulico está com o dispositivo correto. Essas precauções evitam acidentes de queda do motor ou quebra do acoplamento ou dispositivos que estão sendo utilizados.

1 - Certifique-se que as chaves que vai utilizar são apropriadas para desparafusar as tampas. Antes de iniciar a operação verifique as medidas dos parafusos que vai remover e confira se sua chave está correta. Nunca utilize chaves em polegadas para parafusos em milímetros ou vice-versa. 2 - Certifique-se que a caixa onde você vai colocar os parafusos e peças do motor está limpa e com a identificação do número da Ficha De Conserto escrito nela. 3 - Comece retirando os parafusos da tampa de cobertura. 4 - Remova, em seguida, os parafusos da tampa LOA (lado oposto ao acoplamento). 5 - Para separar a tampa da carcaça, se necessário, use uma cunha de aço.

MEDIR RESISTÊNCIA DE ISOLAMENTO

Um dos testes mais necessários antes de energizar qualquer motor elétrico trifásico é medir a resistência do isolamento. A resistência de isolamento de um motor ou gerador pode variar conforme seu tamanho ou pelas características de seu projeto. As medidas, ainda, podem ser afetadas pelas condições de umidade, temperatura ou pela magnitude do teste e sua duração Tem-se como padrão considerar que a resistência mínima de um isolamento nunca poderá estar abaixo do resultado da seguinte fórmula:

Rm = Tensão nominal em kV + 1, (em MΩ) a 40ºC

Se o equipamento estiver em outra temperatura, será necessário efetuar os cálculos para correção ao equivalente ao valor de 40ºC. Aqui tem uma tabela que poderá ser usada para correção da temperatura.

O equipamento a ser testado deve estar desenergizado e desconectado de qualquer outro equipamento ou cabos.

Na tabela ao lado, o eixo x (horizontal) indica a temperatura que se encontra o isolamento a ser medido e o eixo y (vertical) é uma constante, a qual você deve utilizar procedendo conforme abaixo descrito.

Exemplo para aplicação da Tabela: Se você, medindo a resistência do isolamento do estator de um motor, obteve um valor de 5300 megohms a temperatura de 65ºC, multiplique esse valor pelo coeficiente onde a linha vertical da temperatura cruza com a linha diagonal da tabela No caso do exemplo acima, seria multiplicar 5300 por 5 e então você teria a resistência de 26500 megohms que seria o valor a 40º C.

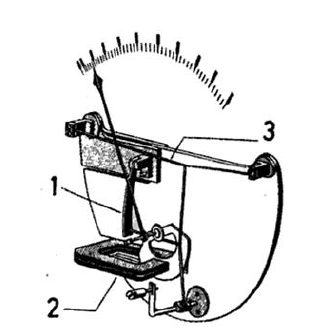

Você precisa ter em mãos os equipamentos a seguir indicados, antes de iniciar seu trabalho de medição da resistência do isolamento: Megôhmetro, Termômetro e Cronômetro.

O Megôhmetro nas escalas citadas acima servirá, também, para você obter os índices de polarização, absorção e envelhecimento dos enrolamentos. Nunca esqueça de usar os Equipamentos de Proteção Individual ao realizar este teste.

Certifique-se que o equipamento que você está testando está desconectado de qualquer outro. Verifique a temperatura do equipamento. Ela deve estar próxima aos 40ºC. Se estiver muito acima ou

abaixo dos 40ºC, você deverá usar a tabela de conversão mostrada anteriormente.

Em um motor com 6 cabos de saída, ligação triângulo, 220V, temos a ligação: Cabo 1 ao cabo 4, Cabo 2 ao cabo 5 e Cabo 3 ao cabo 6.

Passo 1: Conecte o terminal de saída cor preta do Megôhmetro no cabo 1 do motor e o terminal de saída cor vermelha do Megôhmetro no no cabo 2 do motor.

Observe que estamos passando o Megôhmetro na escala de 500V, mesmo para motores ligados internamente para menores tensões, podemos fazer a medição da resistência do isolamento usando Megôhmetro na escala de 500V.

Lembre-se que você está trabalhando com tensões de 500V a 5000V e, portanto, deve tomar todos os cuidados necessários para proteger sua integridade física e a integridade dos demais.

Antes de ligar o Megôhmetro, certifique-se se todas as medidas de segurança estão sendo obedecidas e se você está usando os EPI´s apropriados para essa operação. Se necessário, isole a área onde você estará realizando o teste.

Passo 2: Ligue o Megôhmetro, aperte a tecla de medida e observe o valor medido. Estabilizado o valor, dispare o cronômetro e espere 60 segundos, com esse tempo podemos verificar índice de polarização e absorção. Anote em uma ficha o valor obtido, considerando a escala que você utilizou.

Conecte o terminal vermelho do Megôhmetro ao cabo 2 e repita as operações dos passos e anote os resultados. Conecte o terminal preto do Megôhmetro ao cabo 3 do motor, repita as operações e anote os resultados. Como se trata de um motor de 12 pontas, repita as mesmas operações para os cabos 4, 5 e 6 e terá concluída a medição de resistência entre fases do motor.

Para medir a resistência do isolamento contra massa, você deve proceder da mesma forma que foi mostrado anteriormente. A diferença, agora, é que você vai medir a resistência do isolamento contra massa e não mais contra as fases do motor. Observe que o cabo preto do Megôhmetro deverá ficar firmemente fixado à carcaça do motor.

Da mesma forma que fizemos anteriormente, devemos registrar num formulário os valores obtidos na medição da resistência do isolamento do estator do motor contra massa. Terminado o processo de medição da resistência do isolamento tanto entre fases do motor quanto contra massa, podemos

considerar o motor apto a entrar em operação se os valores obtidos atenderem ao mínimo estabelecido pela fórmula vista no início deste trabalho.

A especificação correta do motor (tensão, frequência, polaridade, grau de proteção, entre outros) para sua aplicação é o primeiro requisito básico para que o tempo de vida útil do motor seja alto. Porém, não é apenas isto que irá garantir o correto funcionamento. A instalação, manutenção e operação corretas são impressindíveis. Caso ocorra a queima de um motor elétrico, a primeira providência a se tomar é identificar a causa (ou possíveis causas) da queima, mediante a análise do enrolamento danificado. É fundamental que a causa da queima seja identificada e eliminada, para evitar eventuais novas queimas do motor. Para auxiliar na análise, as fotos e o quadro abaixo apresentam as características de alguns tipos de queimas de enrolamentos e suas possíveis causas.

A vida útil do enrolamento de um motor elétrico pode ser menor se for exposto à condições de operação desfavoráveis, seja elétricas, mecânicas ou de meio ambiente.

As fotos ilustram o que pode acontecer nesta circunstância, auxiliando a identificação das causas para que se possa tomar providências preventivas.

|

Este diagrama está disponível em:

|

Há ao lado o Diagrama Elétrico para energização de um Motor Monofásico de Capacitor Permanente, juntamente com os Dados Técnicos do Motor, a Lista de Material necessário á energização, a Análise Preliminar de Risco, o Procedimento de Trabalho, a Lista de Ferramentas e Equipamentos e campos para preenchimento de dados da Equipe Envolvida. Este conjuntos de dados irão formar a Permissão para o Trabalho.